<확인대상발명의 도 1b>

{별지 1}

이 사건 특허발명의 주요 도면

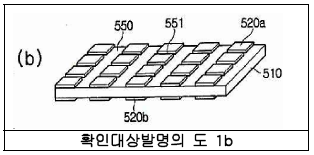

[도면 6] 이 사건 특허발명의 갭 서포터 제조방법

<도면 부호>

30 : 갭 서포터 31 : 몸체 33 : 금속 플러그 32a, 32b : 금속박 320a, 320b : 1차 금속박 340a, 340b : 2차 금속박

{별지 2}

확인대상발명의 설명서 및 도면 (2014. 1. 14. 보정된 것)

1. 확인대상발명의 명칭

기판 갭 서포터 및 그 제조방법

2. 확인대상발명의 도면의 설명

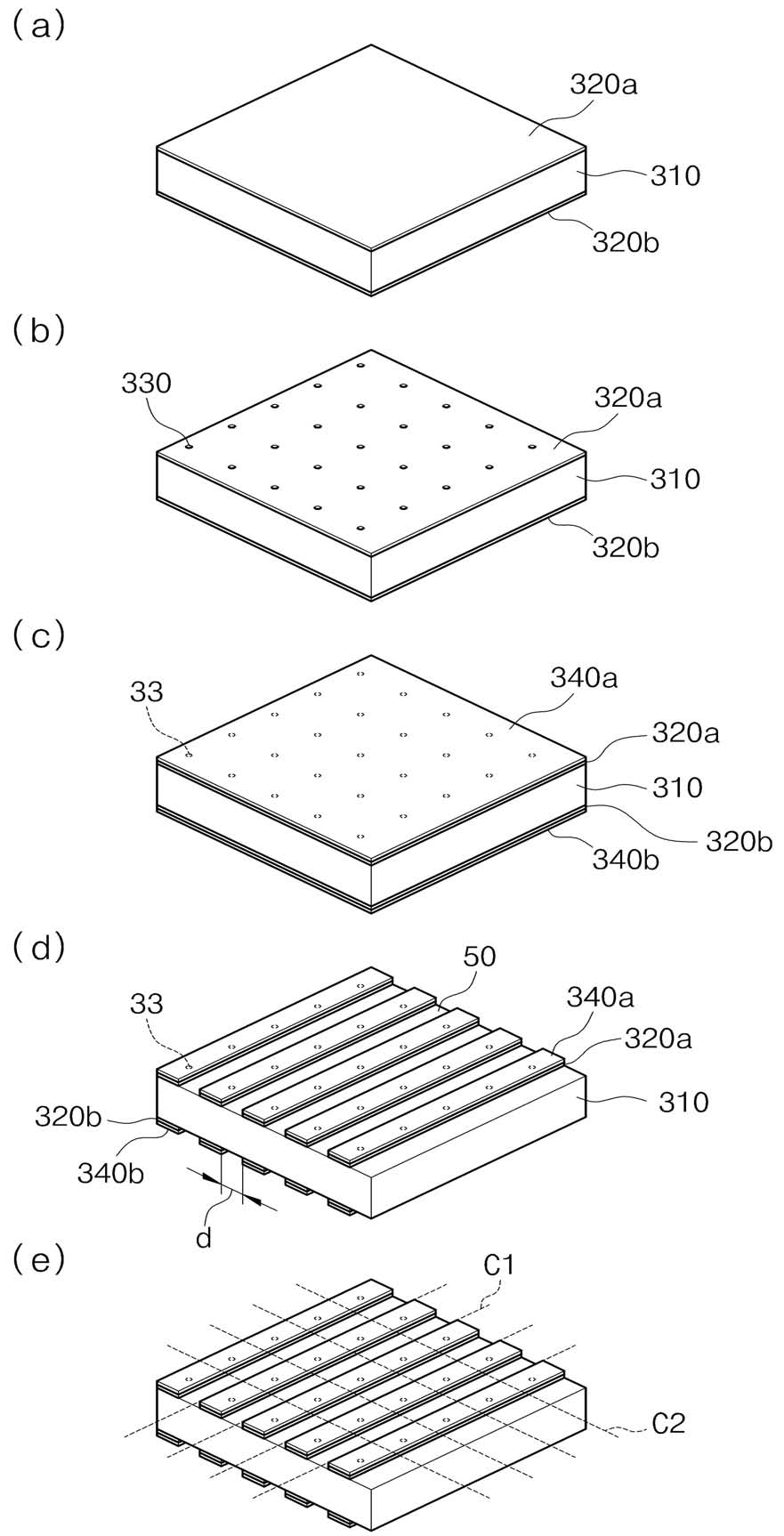

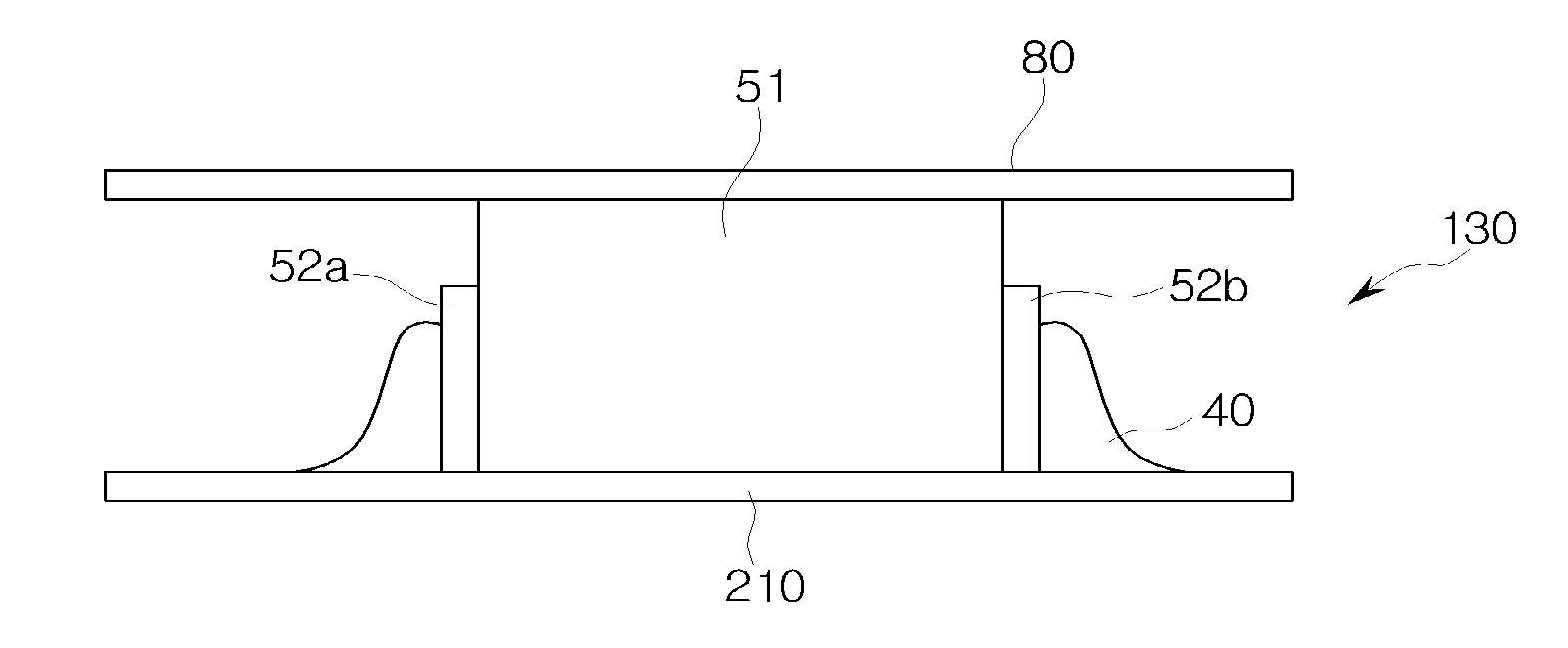

도 1은 확인대상발명에 따른 기판 갭 서포터(130)와 그 제조방법을 설명하기 위한 도면; 도 2는 확인대상발명에 따른 기판 갭 서포터(130)의 설치방법을 설명하기 위한 도면이다.

3. 확인대상발명의 요지

확인대상발명은 작업자가 일일이 수작업으로 기판의 구멍에 끼우지 않아도되도록 기판상에 부착 설치할 수 있는 기판 갭 서포터에 관한 것으로서, 자동화공정을 통하여 대량으로 생산할 수 있으며 이렇게 대량으로 생산하더라도 크기를 정교하게 제어할 수 있고, 모두가 일정한 두께를 가지고 기판 표면에 부착되기 때문에 설치 높이차가 발생할 염려가 적고, 그 설치 또한 자동화 공정으로 할 수 있는 기판 갭 서포터에 관한 것이다.

도 1은 확인대상발명에 따른 기판 갭 서포터(130)와 그 제조방법을 설명하기 위한 도면이다.

먼저, 도 1a에 도시된 바와 같이, 에폭시나 플라스틱과 같은 절연판(510)의 양면에 금속박(520a, 520b)을 형성한다.

다음에, 도 1b에 도시된 바와 같이 금속박(520a, 520b)을 식각하여 절연판(510)을 노출시키는 제1스트라이프(550)와 제2스트라이프(551)를 형성한다. 여기서, 제1스트라이프(550)는 추후에 갭서포터(130)의 윗부분에 해당될 부분으로서 나란하게 복수개 형성되며, 제2스트라이프(551)는 추후에 갭서포터(130)의 옆부분에 해당될 부분으로서 이 또한 나란하게 복수개 형성된다. 제1스트라이프 (550)와 제2스트라이프(551)는 직각으로 교차하도록 형성된다. 따라서 이러한 1스트라이프(550)와 제2스트라이프(551)의 형성으로 인해 금속박(520a, 520b)은 '모자이크 배열'이 된다.

이어서, 도 1c에 도시된 바와 같이, 제1스트라이프(550)의 한쪽 가장자리를 따라서 제1스트라이프(550)와 나란한 C1 방향으로, 그리고 제2스트라이프(551)의 중간부분을 따라 제2스트라이프(551)와 나란한 C2 방향으로 절단한다. 이 때 C1방향으로의 절단과 C2 방향으로의 절단은 순서에 상관없으며 동시에 이루어져도 무방하다.

이러한 격자절단(C1, C2)을 통해서, 도 1d에 도시된 바와 같이, 육면체 형상을 하는 몸체(51)의 대향하는 면의 일부분에 금속박(52a, 52b)이 형성된 갭 서포터(130)가 복수개 얻어진다 실제의 장착은, 도 1e에 도시된 바와 같이, 옆으로 누워 있는 도 1d의 갭 서포터(130)를 똑바로 세워서, 몸체(51)의 양측면 윗부분에는 금속박(52a, 52b)이 형성되지 않고 양측면 아랫부분에만 금속박(52a, 52b)이 형성된 상태가 되도록하여 이루어진다. 이 때 금속박(52a, 52b)은 몸체(51)의 위쪽에서 거의 제1스트라이프(550)의 폭만큼 밑에 위치하게 되고, 몸체(51)의 옆에서 제2스트라이프(551) 폭의 절반 정도로 들어가 위치하게 된다.

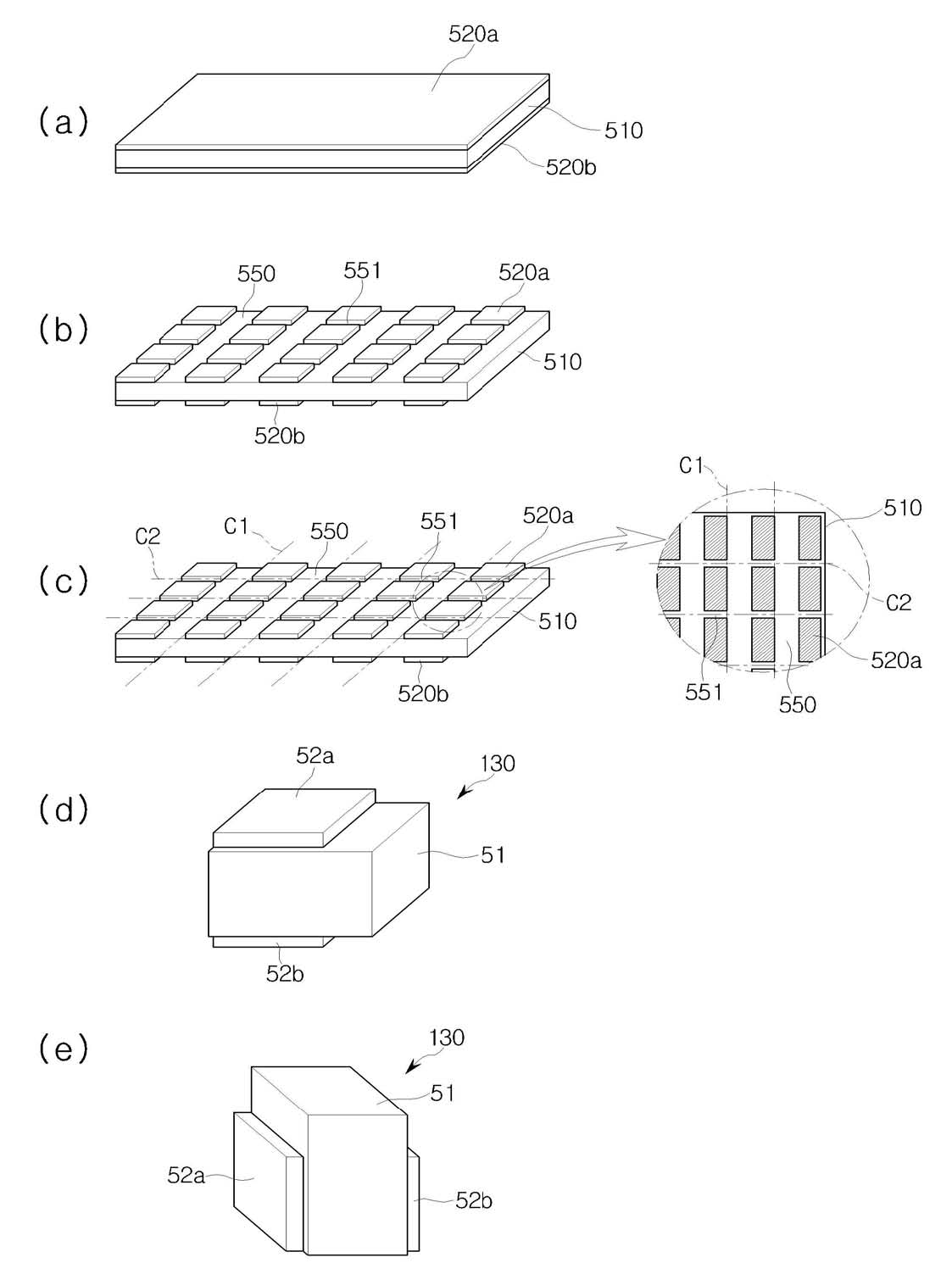

도 2는 확인대상발명에 따른 기판 갭 서포터(130)의 설치방법을 설명하기 위한 도면이다.

앞서 설명한 바와 같이 갭 서포터(130)는 도 1e에서와 같이 똑바로 세워진 상태에서 장착된다. 구체적으로 몸체(51)의 밑면을 PCB 기판(210)에 밀착시킨 상태에서 금속박(52a, 52b)과 PCB 기판(210)을 솔더링 접합시켜 갭 서포터(130)를 PCB 기판(210)에 고정 설치한다. 그러면 PCB 기판(210)과 패널(80) 사이가 일정한 간격으로 이격된다.

금속박(52a, 52b)이 몸체(51)의 양측면 윗부분에는 형성되지 않도록 하는 이유는 금속박(52a, 52b)이 몸체(51)의 양측면 윗부분까지 형성될 경우 금속박(52a, 52b)에 의하여 PCB 기판(210)과 패널(80) 사이에 전기적 단락이 발생할 수 있기 때문이다.

상술한 바와 같이 확인대상발명에 의하면, 식각과 절단이라는 자동화 공정을 거쳐 동일한 높이의 갭 서포터(130)를 대량으로 생산할 수 있으며, 갭 서포터(130)의 크기를 정교하게 제어할 수 있게 된다. 또한 갭서포터(130)가 PCB 기판(210)의 구멍에 꼽히는 것이 아니라 PCB 기판(210)의 표면에 부착 설치되기 때문에 설치 높이차가 발생하는 것이 더욱 방지된다. 또한 확인대상발명에 따른 갭 서포터(130)는 종래와 같이 수작업으로 일일이 끼우는 것이 아니라 솔더링작업을 통해 부착 설치되는 것이기에 솔더 리플로우(solder reflow) 자동화 공정을 통하여 여러개를 한꺼번에 설치할 수 있는 장점도 있다.

4. 확인대상발명의 도면

[도 1]

[도 2]

<도면 부호>

40 : 솔더 51 : 몸체 52a, 52b : 금속박 80 : 패널 130 : 갭 서포터 210 : PCB 기판

510 : 절연판 520a, 520b : 550 : 제1스트라이프 551 : 제2스트라이프

{별지 3}

실시주장발명 (갑 제1호증 심결문 일부 발췌)

1. 제조 공정

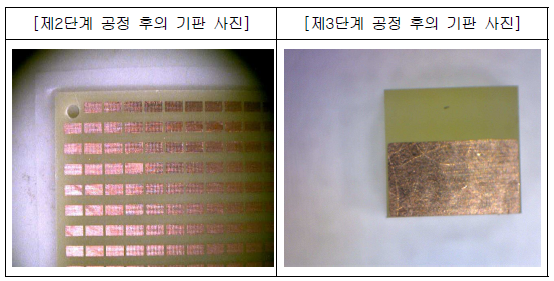

① 절연판의 상,하 양면에 회로배선을 패턴할 수 있는 금속박이 형성된 인쇄회로기판(이하 ‘원판’이라 합니다)을 준비(제1단계 공정).

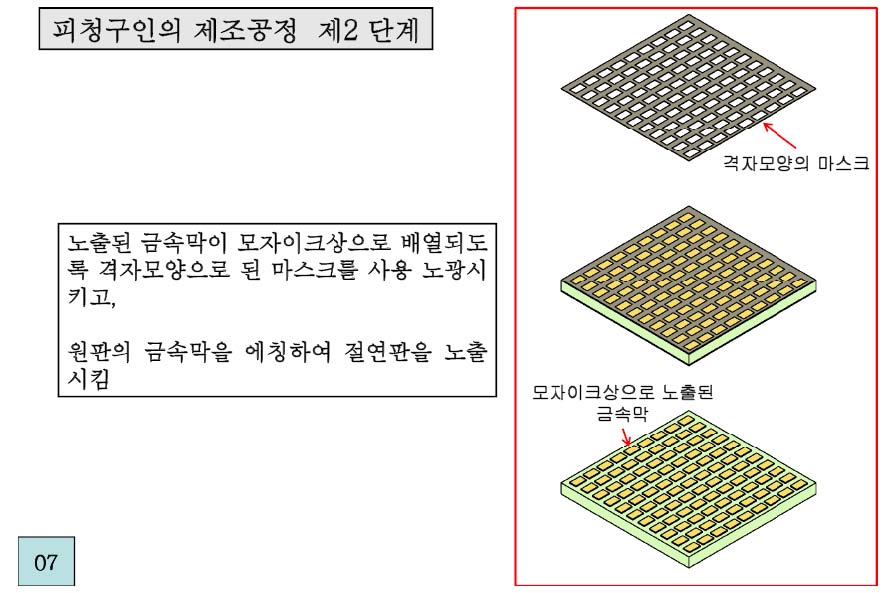

② 원판의 금속박을 에칭하여 그 금속박이 양면 대칭의 모자이크상 배열이 되도록 절연판을 노출시킴(제2단계 공정).

③ 상기 상, 하 양면의 모자이크상 배열의 금속박과 접촉되지 않도록 모자이크상 배열의 금속박의 가장자리를 따라서, 수평 및 수직방향으로 절연판을 절단하여 그 절연판의 몸체에 대향하는 면의 일부분에 금속박이 형성되도록 함(제3단계 공정).

④ 상기 절연판의 절단된 단면을 연마(제4단계 공정).

⑤ 상기 금속박에 도금막을 코팅(제5단계 공정).

2014허4913 등록무효(특)

2014허4913 등록무효(특)