[기재표 1]

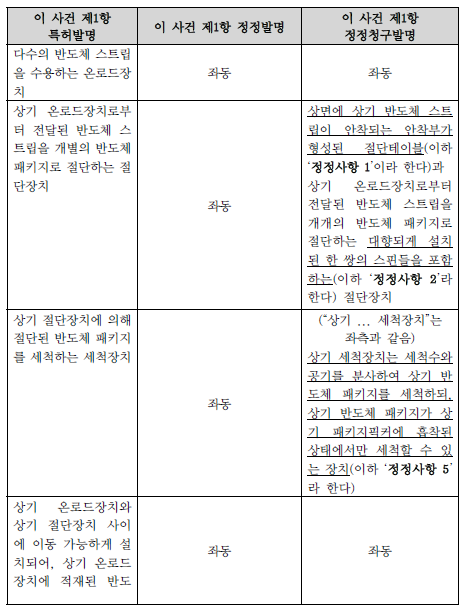

[구성대비표 1]

[그림 1]-도면

[그림 2] - 도면

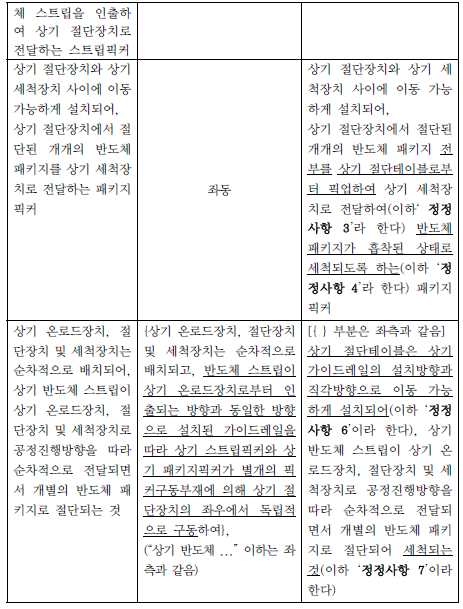

[구성대비표 2]

[별지 1]

< 이 사건 특허발명 >

1. 특허청구범위 (이 사건 정정에 의하여 정정되기 전의 것)

【청구항 1】다수의 반도체 스트립을 수용하는 온로드장치와, 상기 온로드장치로부터 전달된 반도체 스트립을 개별의 반도체 패키지로 절단하는 절단장치와,상기 절단장치에 의해 절단된 반도체 패키지를 세척하는 세척장치와, 상기 온로드장치와 상기 절단장치 사이에 이동 가능하게 설치되어, 상기 온로드장치에 적재된 반도체 스트립을 인출하여 상기 절단장치로 전달하는 스트립픽커와, 상기 절단장치와 상기 세척장치 사이에 이동 가능하게 설치되어, 상기 절단장치에서 절단된 개개의 반도체 패키지를 상기 세척장치로 전달하는 패키지픽커를 포함하도록 구성되되, 상기 온로드장치, 절단장치 및 세척장치는 순차적으로 배치되어, 상기 반도체 스트립이 상기 온로드장치, 절단장치 및 세척장치로 공정진행방향을 따라 순차적으로 전달되면서 개별의 반도체 패키지로 절단되는 것을 특징으로 하는 반도체 스트립 절단시스템.

【청구항 2】~【청구항 7】 (생략)

【청구항 8】다수의 반도체 스트립을 수용하는 온로드영역과, 상기 온로드영역으로부터 전달된 반도체 스트립을 개별의 반도체 패키지로 절단하는 절단영역과, 상기 절단영역에서 절단된 반도체 패키지를 세척하는 세척영역과, 상기 세척영역에서 세척된 반도체 패키지를 건조하는 건조영역과, 상기 건조영역에서 건조된 반도체 패키지의 불량여부를 검사하는 비젼검사영역과, 상기 비젼검사영역에서의 비젼검사결과에 따라 반도체 패키지를 소트하여 적재하는 오프로드영역을 포함하도록 구성되되, 상기 온로드영역, 절단영역, 세척영역, 건조영역,비젼검사영역 및 오프로드영역은 순차적으로 배치되며, 상기 반도체 스트립이 상기 온로드영역으로부터 인출되어 상기 절단영역, 세척영역 및 건조영역으로 공정진행방향을 따라 순차적으로 전달되면서 개별의 반도체 패키지로 절단, 세척 및 건조된 후 비젼검사결과에 따라 상기 오프로드영역에 적재되는 것을 특징으로 하는 반도체 스트립 절단 및 핸들러시스템.

【청구항 9】(생략)

【청구항 10】제8항에 있어서, 상기 건조영역에는 수평이동수단에 의해 이동되면서 반도체 패키지를 건조하는 건조장치가 구비된 것을 특징으로 하는 반도체스트립 절단 및 핸들러시스템.

【청구항 11】제10항에 있어서, 상기 건조 장치는, 일방향 축을 따라 이동 가능하게 설치되며, 상부에 형성된 안착부에 안착된 반도체 패키지를 이동시키는 이동프레임과, 상기 안착부의 하부에 설치되어, 상기 안착부에 안착된 반도체 패키지를 건조하기 위한 히터와, 상기 이동프레임에 결합되며, 상기 이동프레임을 수평 이동시키는 수평이동수단을 포함하는 것을 특징으로 하는 반도체 스트립 절단 및 핸들러시스템.

【청구항 12】 (생략)

2. 주요 도면

[도면의 주요 부분에 대한 부호 설명]

100 : 온로드장치, 140 : 스트립픽커, 150 : 드로우픽커, 200 : 절단장치, 216: 절단플레이트,

218 : 안착부, 240 : 제1패키지픽커, 250 : 가이드 레일, 300: 세척장치

[별지 2]

< 이 사건 정정발명 및 정정청구 등 >

1. 이 사건 정정발명의 특허청구범위 (2012. 7. 17.자 정정심판청구에 의하여 정정된 것)

【청구항 1】다수의 반도체 스트립을 수용하는 온로드장치와, 상기 온로드장치로부터 전달된 반도체 스트립을 개별의 반도체 패키지로 절단하는 절단장치와, 상기 절단장치에 의해 절단된 반도체 패키지를 세척하는 세척장치와, 상기 온로드장치와 상기 절단장치 사이에 이동 가능하게 설치되어, 상기 온로드장치에 적재된 반도체 스트립을 인출하여 상기 절단장치로 전달하는 스트립픽커와, 상기 절단장치와 상기 세척장치 사이에 이동 가능하게 설치되어, 상기 절단장치에서 절단된 개개의 반도체 패키지를 상기 세척장치로 전달하는 패키지픽커를 포함하도록 구성되되, 상기 온로드장치, 절단장치 및 세척장치는 순차적으로 배치되어, 반도체 스트립이 상기 온로드장치로부터 인출되는 방향과 동일한 방향으로 설치된 가이드레일을 따라 상기 스트립픽커와 상기 패키지픽커가 별개의 픽커구동부재에 의해 상기 절단장치의 좌우에서 독립적으로 구동하여, 상기 반도체 스트립이 상기 온로드장치, 절단장치 및 세척장치로 공정진행방향을 따라 순차적으로 전달되면서 개별의 반도체 패키지로 절단되는 것을 특징으로 하는 반도체 스트립 절단시스템.

【청구항 10】제8항에 있어서, 상기 절단영역의 일측에는 상기 온로드영역이 배치되고 상기 절단영역의 일측의 반대측에는 상기 세척영역이 배치되며, 반도체 스트립이 상기 온로드영역으로부터 인출되는 방향과 동일한 방향으로 설치된 가이드레일을 따라 스트립픽커본체와 제1패키지픽커본체가 별개의 픽커구동부재에 의해 상기 절단영역의 좌우에서 독립적으로 구동되되, 상기 온로드영역과 상기 절단영역 사이에 설치된 가이드레일을 따라 상기 스트립픽커본체가 이동가능하게 설치되고, 상기 절단영역, 상기 세척영역 및 상기 건조영역 사이에 설치된 가이드레일을 따라 상기 제1패키지픽커본체가 이동가능하게 설치되며, 상기 건조영역에는 수평이동수단에 의해 이동되면서 반도체 패키지를 건조하는 건조장치가 구비된 것을 특징으로 하는 반도체 스트립 절단 및 핸들러시스템.

【청구항 11】제10항에 있어서, 상기 건조 장치는, 일방향 축을 따라 이동 가능하게 설치되며, 상부에 형성된 안착부에 안착된 반도체 패키지를 이동시키는 이동프레임과, 상기 안착부의 하부에 설치되어, 상기 안착부에 안착된 반도체 패키지를 건조하기 위한 히터와, 상기 이동프레임에 결합되며, 상기 이동프레임을 수평 이동시키는 수평이동수단을 포함하는 것을 특징으로 하는 반도체 스트립 절단 및 핸들러시스템.

【청구항 1】다수의 반도체 스트립을 수용하는 온로드장치와, 상면에 상기 반도체 스트립이 안착되는 안착부가 형성된 절단테이블과 상기 온로드장치로부터 전달된 반도체 스트립을 개개의 반도체 패키지로 절단하는 대향되게 설치된 한쌍의 스핀들을 포함하는 절단장치와, 상기 절단장치에 의해 절단된 반도체 패키지를 세척하는 세척장치와, 상기 온로드장치와 상기 절단장치 사이에 이동 가능하게 설치되어, 상기 온로드장치에 적재된 반도체 스트립을 인출하여 상기 절단장치로 전달하는 스트립픽커와, 상기 절단장치와 상기 세척장치 사이에 이동 가능하게 설치되어, 상기 절단장치에서 절단된 개개의 반도체 패키지 전부를 상기 절단테이블로부터 픽업하여 상기 세척장치로 전달하여 반도체 패키지가 흡착된 상태로 세척되도록 하는 패키지픽커를 포함하도록 구성되되, 상기 세척장치는 세척수와 공기를 분사하여 상기 반도체 패키지를 세척하되, 상기 반도체 패키지가 상기 패키지픽커에 흡착된 상태에서만 세척할 수 있는 장치이고, 상기 온로드장치, 절단장치 및 세척장치는 순차적으로 배치되어, 반도체 스트립이 상기 온로드장치로부터 인출되는 방향과 동일한 방향으로 설치된 가이드레일을 따라 상기 스트립픽커와 상기 패키지픽커가 별개의 픽커구동부재에 의해 상기 절단 장치의 좌우에서 독립적으로 구동하고 상기 절단테이블은 상기 가이드레일의 설치방향과 직각방향으로 이동 가능하게 설치되어, 상기 반도체 스트립이 상기 온로드장치, 절단장치 및 세척장치로 공정진행방향을 따라 순차적으로 전달되면서 개별의 반도체 패키지로 절단되어 세척되는 것을 특징으로 하는 반도체 스트립 절단시스템.

【청구항 10】제8항에 있어서, 상기 절단영역의 일측에는 상기 온로드영역이 배치되고 상기 절단영역의 일측의 반대측에는 상기 세척영역이 배치되며, 반도체 스트립이 상기 온로드영역으로부터 인출되는 방향과 동일한 방향으로 설치된 가이드레일을 따라 스트립픽커본체와 제1패키지픽커본체가 별개의 픽커구동 부재에 의해 상기 절단영역의 좌우에서 독립적으로 구동되되, 상기 온로드영역과 상기 절단영역 사이에 설치된 가이드레일을 따라 상기 스트립픽커본체가 이동가능하게 설치되고, 상기 절단영역, 상기 세척영역 및 상기 건조영역 사이에 설치된 가이드레일을 따라 상기 제1패키지픽커본체가 이동가능하게 설치되며, 상기 건조영역에는 수평이동수단에 의해 이동되면서 반도체 패키지를 건조하는 건조장치가 구비되고, 상기 건조장치에는 상부에 패키지 안착부가 형성되고, 상기 안착부에는 안착된 패키지를 흡착하는 진공흡착공이 마련되고, 상기 절단영역에는 상면에 상기 반도체 스트립이 안착되는 안착부가 형성된 절단테이블과 상기 온로드장치로부터 전달된 반도체 스트립을 개개의 반도체 패키지로 절단하는 대향되게 설치된 한 쌍의 스핀들을 포함하는 절단장치가 구비되되, 상기 절단테이블은 상기 가이드레일의 설치방향과 직각방향으로 이동 가능하게 설치되고, 상기 제1패키지픽커본체 하부에는 상기 절단장치에서 절단된 개개의 반도체 패키지 전부를 상기 절단테이블로부터 픽업하여 상기 세척장치로 전달하여 반도체 패키지가 흡착된 상태로 세척하고 세척된 반도체 패키지를 상기 건조장치의 안착부에 안착시키는 제1패키지픽커헤드가 구비되고, 상기 세척영역에는 세척수와 공기를 분사하여 상기 제1패키지픽커헤드에 흡착된 상기 반도체 패키지를 세척하되, 상기 반도체 패키지가 상기 제1패키지픽커헤드에 흡착된 상태로만 상기 반도체 패키지를 세척할 수 있는 세척장치가 구비된 것을 특징으로 하는 반도체 스트립 절단 및 핸들러 시스템.

【청구항 1】다수의 반도체 스트립을 수용하는 온로드장치와, 상면에 상기 반도체 스트립이 안착되는 안착부가 형성된 절단테이블과 상기 온로드장치로부터 전달된 반도체 스트립을 개개의 반도체 패키지로 절단하는 대향되게 설치된 한 쌍의 스핀들을 포함하는 절단장치와, 상기 절단장치에 의해 절단된 반도체 패키지를 세척하는 세척장치와, 상기 온로드장치와 상기 절단장치 사이에 이동 가능하게 설치되어, 상기 온로드장치에 적재된 반도체 스트립을 인출하여 상기 절단장치로 전달하는 스트립픽커와, 상기 절단장치와 상기 세척장치 사이에 이동 가능하게 설치되어, 상기 절단장치에서 절단된 개개의 반도체 패키지 전부를 상기 절단테이블로부터 픽업하여 상기 세척장치로 전달하여 반도체 패키지가 흡착된 상태로 세척되도록 하는 패키지픽커를 포함하도록 구성되되, 상기 세척장치는 세척수와 공기를 분사하여 상기 반도체 패키지를 세척하되, 상기 반도체 패키지가 상기 패키지픽커에 흡착된 상태에서만 세척할 수 있는 장치이고, 상기 온로드장치, 절단장치 및 세척장치는 순차적으로 배치되어, 반도체 스트립이 상기 온로드장치로부터 인출되는 방향과 동일한 방향으로 설치된 가이드레일을 따라 상기 스트립픽커와 상기 패키지픽커가 별개의 픽커구동부재에 의해 상기 절단 장치의 좌우에서 독립적으로 구동하고 상기 절단테이블은 상기 가이드레일의 설치방향과 직각방향으로 이동 가능하게 설치되어, 상기 반도체 스트립이 상기 온로드장치, 절단장치 및 세척장치로 공정진행방향을 따라 순차적으로 전달되면서 개별의 반도체 패키지로 절단되어 세척되는 것을 특징으로 하는 반도체 스트립 절단시스템.

【청구항 10】다수의 반도체 스트립을 수용하는 온로드영역과, 상기 온로드영 역으로부터 전달된 반도체 스트립을 개별의 반도체 패키지로 절단하는 절단영역과, 상기 절단영역에서 절단된 반도체 패키지를 세척하는 세척영역과, 상기 세척영역에서 세척된 반도체 패키지를 건조하는 건조영역과, 상기 건조영역에서 건조된 반도체 패키지의 불량여부를 검사하는 비젼검사영역과, 상기 비젼검사영역에서의 비젼검사결과에 따라 반도체 패키지를 소트하여 적재하는 오프로드영역을 포함하도록 구성되되, 상기 온로드영역, 절단영역, 세척영역, 건조영역, 비젼검사영역 및 오프로드영역은 순차적으로 배치되며, 상기 반도체 스트립이 상기 온로드영역으로부터 인출되어 상기 절단영역, 세척영역 및 건조영역으로 공정진행방향을 따라 순차적으로 전달되면서 개별의 반도체 패키지로 절단,세척 및 건조된 후 비젼검사결과에 따라 상기 오프로드영역에 적재되되, 상기 절단영역의 일측에는 상기 온로드영역이 배치되고 상기 절단영역의 일측의 반대측에는 상기 세척영역이 배치되며, 반도체 스트립이 상기 온로드영역으로부터 인출되는 방향과 동일한 방향으로 설치된 가이드레일을 따라 스트립픽커본체와 제1패키지픽커본체가 별개의 픽커구동부재에 의해 상기 절단영역의 좌우에서 독립적으로 구동되되, 상기 온로드영역과 상기 절단영역 사이에 설치된 가이드레일을 따라 상기 스트립픽커본체가 이동가능하게 설치되고, 상기 절단영역, 상기 세척영역 및 상기 건조영역 사이에 설치된 가이드레일을 따라 상기 제1패키지픽커본체가 이동가능하게 설치되며, 상기 건조영역에는 수평이동수단에 의해 이동되면서 반도체 패키지를 건조하는 건조장치가 구비되고, 상기 건조장치에는 상부에 패키지 안착부가 형성되고, 상기 안착부에는 안착된 패키지를 흡착하는 진공흡착공이 마련되고, 상기 절단영역에는 상면에 상기 반도체 스트립이 안착되는 안착부가 형성된 절단테이블과 상기 온로드장치로부터 전달된 반도체 스트립을 개개의 반도체 패키지로 절단하는 대향되게 설치된 한 쌍의 스핀들을 포함하는 절단장치가 구비되되, 상기 절단테이블은 상기 가이드레일의 설치방향과 직각방향으로 이동 가능하게 설치되고, 상기 제1패키지픽커본체 하부에는 상기 절단장치에서 절단된 개개의 반도체 패키지 전부를 상기 절단테이블로부터 픽업하여 상기 세척장치로 전달하여 반도체 패키지가 흡착된 상태로 세척하고 세척된 반도체 패키지를 상기 건조장치의 안착부에 안착시키는 제1패키지 픽커헤드가 구비되고, 상기 세척영역에는 세척수와 공기를 분사하여 상기 제1패키지픽커헤드에 흡착된 상기 반도체 패키지를 세척하되, 상기 반도체 패키지가 상기 제1패키지픽커헤드에 흡착된 상태로만 상기 반도체 패키지를 세척할 수 있는 세척장치가 구비된 것을 특징으로 하는 반도체 스트립 절단 및 핸들러 시스템

[별지 3]

< 비교대상발명들 >

1. 비교대상발명 1 (갑 제9호증)

가. 주요 내용

이 발명은 반도체 패키지를 절단하여 이송 및 적재하는 핸들러 시스템에 관한 것이다. 이 발명은 반도체 전 공정에서 제조된 다수의 패키지가 정렬된 반제품 및 스트립(Strip)을 쏘잉머신(Sawing Machine) 등의 절단장치를 통하여 용이하게 절단되도록 하고, 각각 분리된 패키지장치를 클리닝 및 드라이한 후 품질검사를 수행하여 불량 여부를 판정하여 각각 분리하여 적재시키므로 반도체 패키지 장치를 효율적으로 생산하도록 하기 위한 것이다(‘발명이 이루고자 하는 기술적 과제’). 이 발명은 카세트에 적재된 스트립 중에 적어도 하나를 착탈시키는 온로더 장치(10)와 위 온로더 장치에서 로딩된 스트립을 드로우 픽커에서 고정하는 드로우 장치(20)와 위 드로우 장치에 장착된 스트립을 절단장치 로딩용 픽커헤드(37)로 흡착 고정하여 이동한 후 절단장치로 절단하여 각각 분리된 패키지를 형성하는 스트립 이송장치(30)와 위 스트립 이송장치의 절단패키지 흡착용 픽커헤드(38)로 절단된 각각의 패키지를 흡착한 후 이동하여 브러쉬와 에어노즐을 청소시키는 패키지 클리닝장치(40)와 위 패키지 클리닝장치에 의하여 클리닝된 패키지를 건조시키는 패키지 드라이장치(48)와 위 패키지 드라이장치에서 건조된 패키지를 적재하여서 이동시키는 패키지 안착장치(60)와 위 패키지 안착장치(60)의 일측에 설치되어서 절단된 패키지의 품질을 검사하기 위하여 각각의 패키지를 흡착하여서 배치시키는 패키지 픽업장치(70)와 위 패키지 픽업 이송장치의 픽업헤드로 흡착하여 절단된 패키지의 품질을 검사하도록 하는 비젼검사수단(90)과 위 패키지 드라이장치로 부터 패키지를 흡착하여서 위 패키지

안착장치(60)에 안착시키고, 위 품질검사수단으로부터 품질검사가 완료된 패키지를 품질수준 별로 적재한 트레이를 이송시키는 패키지 트레이 적재장치(80)로 구성된 반도체 패키지장치 절단용 핸들러시스템으로 구성되는 것을 특징으로 한다.

나. 주요 도면

[도면의 주요 부분에 대한 부호 설명]

10 : 온로더 장치, 20 : 드로우 장치, 30 : 스트립 이송장치, 37 : 절단장치 로딩용 픽커헤드,

38 : 절단패키지 흡착용 픽커헤드, 44 : 브러쉬, D : 절단장치, 40 : 클리닝장치

2. 비교대상발명 2 (갑 제10호증)

가. 주요 내용

본 발명은 반도체 웨이퍼 제조방법 및 장치에 관한 것으로, 웨이퍼에 흡착한 산소원자, 산소분자, 물분자 등을 완전히 제거하도록 세정실(1)내에서의 건조처리를 장시간 수행하는 경우, 반도체 웨이퍼 제조에 필요한 전체시간도 건조시간에 따라 장시간이 되어, 반도체 웨이퍼 제조 프로세스의 효율이 나빠지는 문제가 있었던 바, 세정 후의 반도체 웨이퍼에 부착된 수분을 완전히 제거하여 고품질의 반도체 웨이퍼를 제조할 수 있는 반도체 웨이퍼 제조방법 및 장치를 제공하기 위해(식별번호 [0004], [0006]), 본 발명의 로봇핸드(5)는 가열수단으로 석영(6)으로 덮인 히터(7)를 구비하고, 반도체 웨이퍼를 유지한 상태로 로봇암(4)을 따라 다음 공정으로 이동한다(식별번호 [0034]). 본 발명의 반송수단은 반송중의 반도체 웨이퍼 기판을 소정온도로 가열하는 가열수단을 가지고 있기때문에 최종 세정 후의 반도체 웨이퍼에 부착한 수분 등을 반송중에 완전히 제거하여 결정결함이 생기지 않은 고품질의 반도체 웨이퍼를 제조할 수 있고, 세정수단으로서의 건조처리를 효율적으로 수행할 수 있으며, 반도체 웨이퍼의 생산효율을 향상시킬 수 있는 효과를 가진다(식별번호 [0048]).

나. 주요 도면

[도면의 주요 부분에 대한 부호 설명]

W : 반도체웨이퍼, 1 : 세정실, 2 : 반송실, 3 : 에픽택셜 성장로, 4 : 로봇암,

5 : 로봇핸드, 6 : 석영, 7 : 히터, 10 : 리프트 핀, 11 : 4축 로봇, 12a, 12b :게이트, 13 : 복수의 분사구

3. 비교대상발명 3 (갑 제11호증)

가. 주요 내용

이 발명은 반도체 웨이퍼를 다이스(dice)하는 다이서(dicer)와 같은 절단기에 관한 것이다. 이 발명은 다이서와 같은 절단기에 있어서 기계의 각 영역의 배치를 개량하여 기계전체를 충분히 소형화시키기 위한 것이다(3, 4면 ‘발명이 이루고자 하는 기술적 과제’). 이 발명은 피가공물(22)은 도 3에 도시된 바와 같이 중앙에 장착개구가 형성되어 있는 프레임(26)에 장착테이프(28)를 매개로 장착되어 있는 반도체 웨이퍼(30)이고, 카세트(24)에 수용되어 있는 피가공물이 위피가공물 반송수단에 의해 위 카세트로부터 위 척킹영역(B)으로 반출되고, 위척킹영역에서 위 척테이블(52) 위에 척으로 고정되고, 위 척테이블(52)과 함께 위 절단영역(D)으로 이송되고, 위 절단영역에서 위 절단수단에 의해 절단되고, 이어서 위 척테이블과 함께 위 척킹영역(B)으로 되돌아오고, 피가공물 반송수단에 의해 위 척테이블 위에서부터 위 세정수단(C)으로 반송되고, 위 세정수단에 의해 세정되고, 그 후에 위 피가공물 반송수단에 의해 위 세정수단으로부터 위척킹영역으로 반송되고, 그리고 위 피가공물 반송수단에 의해 위 카세트로 반입되는 것을 특징으로 하는 절단기[위 카세트 장착영역과 위 척킹영역과 위 세정 영역은 평면도에서 일정방향으로 연장되는 제1 직선상에 이 순서대로 배치되어 있고, 위 척킹영역(B)과 위 절단영역(D)은 평면도에서 위 제1 직선에 대하여 실질적으로 수직으로 연장되는 제2 직선상에 배치되어 있음]에 관한 것이다(4면 ‘발명의 구성 및 작용’, 5면 3번째 단락, 10면 청구항1).

나. 주요 도면

[도면의 주요 부분에 대한 부호 설명]

A : 카세트 장착영역, B : 척킹영역, C : 세정영역, D : 절단영역, 10 : 카세트 지지수단, 16 : 승강대, 22 : 피가공물,

24 : 카세트, 28 : 장착테이프, 30 : 반도체웨이퍼, 32 : 절단라인, 48 : 임시지지수단, 68 : 척부재, 132 : 제1반송수

단, 134 : 제2반송수단, 136 : 제3반송수단

4. 비교대상발명 4 (갑 제12호증)

가. 주요 내용

이 발명은 CSP(Chip Size Package)기판 등의 피가공물을 절삭하여 개개의 펠릿으로 분할하는 분할 가공방법에 관한 것이다. 이 발명은 기판(61)이 지지테이프(T)를 통하여 프레임(F)에 지지되거나, 지그(72)에 수용되므로 분할 후 프레임을 회수하고 여러 가지 지그를 준비하여야 하는 번잡한 작업으로 인해 생산성에 문제가 있는바(식별번호 [0003], [0008], [0010]), 프레임이나 지그가 불필요하여 이를 회수할 필요가 없도록 함으로써 생산성과 경제성을 높이기 위한 것이다(식별번호 [0011], [0014]). 이 발명은 카세트(13)에 수용된 기판(11)을 반출입수단(14)으로 인출하여 반출입영역(15)에 재치하고, 이를 제1반송수단(16)의 흡착부(17)로 흡착하여 지지테이블(19)로 반송하며, 지지테이블(19)이 절삭수단(21) 방향(X축 방향)으로 이동하여 그 상면의 기판(11)을 개별 펠릿으로 분할하는 회전블레이드(22)를 구비하는 절삭수단(21)과 분할된 펠릿을 제2반송수단(25)의 흡착부(26)로 흡착하여 세정․건조영역(28)으로 이송하여 스피너 세정으로 절삭 부스러기를 씻고 에어분사 등으로 건조시키는 분할 가공방법으로 구성되는 것을 특징으로 한다(식별번호 [0015] 내지 [0022]).

나. 주요 도면

[도면의 주요 부분에 대한 부호 설명]

10 : 분할가공장치, 11 :기판, 12 :지지부재, 13 :카세트, 14 : 반출입수단, 15 :반출입영역,

16 : 제1반송수단, 19 : 지지테이블, 21 :절삭수단, 25 : 제2반송수

단, 28 : 세정건조영역

5. 비교대상발명 5 (갑 제13호증)

가. 주요 내용

1) 종래기술의 문제점과 해결하고자 하는 과제 (식별번호 [0001]~[0005])

복수의 소자(素子)46)가 일괄로 형성된 기판을 개개의 소자로 절단하고, 절단된 개개의 소자를 수납트레이에 수납하는 것까지를 수행하는 기판절단장치에 관한 것이다. 종래, 복수의 소자가 일괄로 형성된 기판을 개개의 소자로 절단하는 경우, 링형상 프레임(F)에 점착된 점착시트(S)에 기판(W)을 점착하고, 링형상 프레임(F)을 절단장치로 공급하여 점착시트(S)에 점착된 기판(W)을 개개의 소자로 절단하고 있다. 그런데, CSP(Chip Size Package)형의 소자가 다수 일괄로 형성된 기판의 경우, 절단된 개개의 소자가 제품으로 되기 때문에, 그대로 수납트레이에 수납하면 곧바로 출하 또는 전자제품의 조립라인으로 반송할 수 있는 상태가 된다. 그러나 기판(W)을 링형상 프레임(F)에 점착된 점착시트(S)에 점착시켜 절단하기 때문에, 절단된 개개의 소자를 수납트레이에 수납하는 과정에서, 링형상 프레임(F)을 수납트레이로의 수납을 수행하는 공정으로 반송하고, 다른 장치 등에 의해 절단된 개개의 소자를 점착시트(S)로부터 박리하여 수납트레이에 수납시켜야 했으므로, 생산성이 나빴다. 게다가, 소자를 수납트레이에 수납시킨 후, 모든 소자가 점착시트(S)로부터 박리된 링형상 프레임(F)을 회수해야 하고, 회수한 링형상 프레임(F)으로부터 접착테이프(S)를 박리하여 폐기하여야 했으므로, 추가 작업이 필요하게 된다.

비교대상발명 5는 프레임의 회수나 테이프의 박리라는 번잡한 작업이나 공정을 필요하지 않게 하여 생산성의 향상을 도모할 수 있도록, 프레임이나 테이프를 사용하지 않고 기판을 개개의 소자로 절단하여 수납트레이에 수납하는 것까지를 수행하는 기판절단장치를 제공하는 것을 목적으로 하고 있다.

2) 과제 해결수단

가) 기판절단장치의 구성 (식별번호 [0009]~[0014])

기판절단장치는 기판(W)을 일정 피치로 적재하여 수용시키는 제1매거진(1)과, 제1매거진(1)에 수용된 기판(W)을 1매씩 절출하는 절출기구(2)와, 절출기구(2)에 의해서 절출된 기판(W)을, P1위치와 P2위치를 경유하여 P3위치 사이에서 왕복 이동하는 척테이블(3)로 이재(移載)하는 제1이재기구(4)와, 척테이블(3)에 재치(載置)된 기판(W)을 개개의 소자로 절단하는 절단기구(5)와, 척테이블(3)상의 절단된 개개의 소자를 재치플레이트(6a)로 이재하는 제2이재기구(7) 등으로 구성되어 있다.

절출기구(2)는 수평방향으로 왕복 이동하는 푸셔플레이트(14)를 가지며, 푸셔플레이트(14)를 적시에 왕복 이동시키는 것에 의해, 제1매거진(1)에 수용된 기판(W)을 절출할 수 있다.

척테이블(3)은 그 상면에 기판(W)을 직접 흡착하여 지지할 수 있는 것과 함께 그 원주방향으로 회전할 수 있다.

제1이재기구(4)는, 가이드(15)를 따라 이동이 가능한 이재헤드(16)를 가지며, 이재헤드(16)에는 상하이동이 가능한 흡착패드(도시하지 않음)가 설치되어 있어, 흡착패드로 기판(W)을 흡착하는 것과 함께 이재헤드(16)를 가이드(15)를 따라 이동시키는 것에 의해, 기판(W)을 P1위치의 척테이블(3)상으로 이송하여 재치할 수 있다.

절단기구(5)는 종횡으로 이동이 가능하며 상하이동이 가능한 블레이드(도시하지 않음)를 구비하고, 블레이드를 종횡으로 이동시키는 것과 함께 블레이드를 하강하여 소정의 깊이로 절입47)하는 것에 의해, 척테이블(3) 상에 흡착 지지된기판(W)을 절단할 수 있다.

제2이재기구(7)는, 가이드(17)를 따라 이동이 가능한 이재헤드(18)를 가지며, 이재헤드(18)에는 상하 이동이 가능한 흡착패드(도시하지 않음)가 설치되어 있어, 흡착패드로 절단된 개개의 소자를 흡착하는 것과 함께 이재헤드(18)를 가이드(17)를 따라 이동시키는 것에 의해, 절단된 개개의 소자를 재치플레이트(6a)로 이송하여 재치할 수 있다.

나) 기판절단장치의 동작 (식별번호 [0018]~[0022])

먼저, 제1매거진(1)으로부터 절출기구(2)로 기판(W)을 절출하고, 기판(W)을 제1이재기구(4)로 P1위치의 척테이블(3)상으로 이송하여 재치시킨다. 이후, 기판(W)을 척테이블(3)에 흡착 지지시킨다.

다음으로, 척테이블(3)을 P2위치로 이동시키고, 척테이블(3)상에 흡착 지지된 기판(W)도 P2로 이송시킨다. 그리고 기판(W)이 P2위치로 이송되면, 절단기구(5)로 기판(W)의 일방향(종방향)을 복수열로 절단시킨다. 그리고 기판(W)의 일방향의 절단이 종료하면, 척테이블(3)을 90도 회전하여 절단기구(5)로 기판(W)의 절단한 일방향과 직교하는 타방향(횡방향)을 복수열로 절단시킨다. 이에 따라, 기판(W)이 종횡으로 절단되어 개개의 소자로 분할된다.

위와 같이 하여 기판(W)의 절단이 종료하면, 척테이블(3)을 P3위치로 이동시키고, 이것과 함께 척테이블(3)상의 절단된 개개의 소자도 P3위치로 이송시킨다. 즉, 이때, 소자수취위치에는 제1재치플레이트(6a)가 대기하고 있다. 절단된 개개의 소자가 P3위치로 이송되면, 제2이재기구(7)로 척테이블(3)상의 절단된개개의 소자를 순차적으로 제1재치플레이트(6a) 상으로 이송하여 재치시킨다.

나. 주요 도면

[도면의 주요 부분에 대한 부호 설명]

W : 기판, 1 : 제1 매거진, 2 : 절출기구, 3 : 척테이블, 4 : 제1이재기구, 5 :절단기구,

6a, 6b : 재치플레이트, 7 : 제2이재기구, 8a, 8b : 슬라이드 기구,

14 : 푸셔 플레이트, 15 : 가이드, 16 : 이재헤드, 17 : 가이드, 18 : 이재헤드

6. 비교대상발명 6 (을 제2호증)

가. 주요 내용

1) 종래기술의 문제점과 해결하고자 하는 과제 (‘고안의 상세한 설명’ 참조)

비교대상발명 1은 메모리 모듈48) 소잉장치49)에 관한 것이다.

일반적으로 메모리 모듈은 작업을 위해 모듈 모서리 부분에 지그50)가 안착되도록 여분의 모서리부분을 갖는다. 때문에 작업이 완료되면 모서리 부분을 절단한 후 출하한다. 이러한 절단을 위해 모듈PCB 제조시 브이(V)컷홈을 형성시켜 절단을 용이하게 하나, 이는 수작업을 위한 것으로 수작업에 의한 제품생산성향상이 저하되고, 수작업을 위한 V컷홈 제조를 위한 별도의 예비공정이 필요한 단점이 있다.

비교대상발명 6은 이러한 문제점을 해결하고자 하는 것이다.

2) 과제 해결수단 (‘고안의 상세한 설명’ 참조)

비교대상발명 6은 메모리 모듈을 로딩위치, 소잉위치, 검사위치로 구분하여 일렬로 진행 공급하게 하고, 로딩 및 소잉대기와 소잉완료 및 검사를 한꺼번에 제1 및 제2픽업수단이 동시에 수행하게 하여 작업효율을 상승시킨 것을 특징으로 한다.

소잉용 모듈(1)을 로딩받아 정렬하는 제1위치①와 모듈을 제1위치에서 공급받아 대기하는 제2위치②와 소잉이 완료된 모듈을 검사하는 제3위치③로 이동하며, 각 위치는 동일 간격인 X축 이동수단(10)과 모듈(1)을 픽업하는 픽업구(21)와 픽업구(21)를 90도 회전시키는 90도 회전실린더(22)를 일조로 하여, X축 이동수단의 각 인접위치 간격으로 X축 이동수단(10)에 각각 설치된 제1 및 제2픽업수단(20, 20-1)과 제2위치에서 X축 이동수단(10)에 직교하여 소잉용 모듈을 크램핑 수단(40)으로 크램프51) 후 Y축 설정위치로 이동시키고 소잉 후 복귀시키는 Y축 이동수단(30)과 Y축 설정위치에서 소잉용 모듈(1)의 양단을 커팅하는 소잉휠(51)을 가지며 소잉폭이 조절가능한 소잉수단(50)으로 구성된다. 제1위치①에 있는 제1픽업수단(20)의 상하실린더(24)에 연동하는 픽업암(25)이 하강하여 픽업구(21)가 모듈(1)을 픽업한 다음 원위치함과 동시에 90도 회전실린더(22)에 의해 90도 회전시킨다(이는 커팅할 모서리를 소잉수단(50)의 소잉휠(51) 위치에 일치시키기 위함이다). 즉, 제1픽업수단(20)은 소잉할 모듈(1)을 픽업하고, 제2픽업수단(20-1)은 소잉한 모듈(1)을 픽업한다. 이 상태에서 함께 제1 및 제2픽업수단(20, 20-1)이 ①, ②위치에서 ②, ③위치로 이동한다. 그러면 제1픽업수단(20)은 Y축 이동수단(30)으로 소잉할 모듈(1)을 로딩하여 소잉수단(50)으로 이송시키고, 제2픽업수단(20-1)은 소잉한 모듈(1)을 컨베이어(8)로 이송시켜 CCD 카메라(9)가 검사토록 한다. 이후 ②, ③위치에 있던 제1 및 제2픽업수단(20, 20-1)은 다시 제1 및 제2위치①, ②로 복귀하여 제1픽업수단(20)은 새로운 모듈(1)을 픽업하고, 제2픽업수단(20-1)은 상기 제1픽업수단(20)이 제2위치②에서 소잉수단(50)으로 보내 소잉 후 복귀한 모듈(1)을 다시 픽업하여 다시 제1 및 제2픽업수단(20, 20-1)이 ①, ②위치에서 ②, ③위치로 이송하게 한다.

제2위치에서 소잉할 모듈(1)을 소잉수단(50)으로 이송시키는 과정은 제2위치 ②로 이송한 제1픽업수단(20)의 픽업구(21)에서 가이드핀(43)에 정렬되도록 모듈(1)을 이동판(32)에 안착시킨다. 이어 회전실린더(41)를 회전시켜 크램프판(42)이 모듈을 크램프 하도록 한 다음 이동판(32)을 소잉수단(50)으로 이송시킨다(이는 Y실린더 등에 의한 구성으로 구현가능하며 이의 도시는 도면에서 생략함). 그러면 소잉수단(50)의 소잉모터(52) 회전에 의해 소잉휠(51)이 모듈(1) 양 옆을 절단한다.

나. 주요 도면

[도면의 주요 부분에 대한 부호 설명]

1 : 모듈, 10 : X축 이동수단, 20 : 제1픽업수단, 20-1 : 제2픽업수단, 21 : 픽업구,

22 : 회전실린더, 23 : 이동구, 24 : 상하실린더, 25 : 픽업암, 30 : Y축 이동수단,

31 : 작업대, 32 : 이동판, 40 : 크램핑 수단, 42 : 크램프판, 43 : 가이드핀, 50 : 소잉수단, 51 : 소잉휠